Vol.2 あなたはいくつ見つけられる?FMEAのコツ、「故障モード抽出」を考えよう!

- コラム

- リスクマネジメント

前回 は、重大なトラブルを未然に防ぐための考え方と、その手法である「FMEA」の概要をご紹介しました。

今回は、いよいよFMEAの実践編です! その最初のステップであり、分析の精度を左右する「故障モードの抽出」について、簡単な演習を交えながら、そのコツをご紹介します。

故障モードとは、一言でいえば「考えられるすべての故障のパターン」のことです。

さっそくですが、あなたの「リスクを想像する力」を試してみましょう。

まずは腕試し!ランプの「故障モード」をいくつ見つけられる?

FMEAの進め方を説明する前に、頭の体操です。 以下の設問にチャレンジしてみてください。

【設問】システムを「プロジェクター」、機器をその「ランプ」とします。 このランプに起こりうる「故障のパターン」を、3分間でできるだけ多く書き出してください。

さあ、いかがでしょうか? (3分間、じっくり考えてみてください…)

あなたが考えたのは「故障」?それとも「故障モード」?

さて、3分が経過しました。 たくさんのパターンを思いついた方も、意外と出てこなかったという方もいるかもしれませんね。

ここで、一つ重要なポイントがあります。それは「故障」と「故障モード」は違う、ということです。

- 故障 (Failure): 「ランプが点灯しない」といった、機能が失われたという結果そのもの。

- 故障モード (Failure Mode): 「なぜ」機能が失われたのか、という故障の状態やパターンのこと。

例えば、ランプの故障モードには以下のようなものが考えられます。

- ランプの寿命(フィラメントが切れた)

- 暗くなる、チラつく

- 明るすぎる

- 本来の色と違う色で投影される

- 点灯時に「ボンッ」と異音がする

- 焦げ臭いニオイがする

- 煙が出る

- ガラス部分が破損、変形している

あなたが書き出したリストと比べてみてください。もし「ランプがつかない」という結果だけでなく、その原因となりうる様々な状態を想像できていれば、FMEAの才能がある証拠です。

抽出のコツは「なりきり力」と「知識」

なぜ、この「故障モード」をたくさん洗い出すことが重要なのでしょうか? それは、FMEAが抽出された故障モードを起点に、その影響を分析していく手法だからです。洗い出しが10個なら10通りのリスク分析ができますが、もし1つも見つけられなければ、その機器に対するリスク分析はゼロになってしまいます。

では、どうすれば多くの故障モードを、漏れなく抽出できるのでしょうか。 そのコツは、対象となる製品やシステムを深く理解し、様々な立場になりきって想像することです。

- 使用者になりきる: どんな環境で(暑い?寒い?)、誰が(初心者?)、どんな頻度で使うだろう?

- 製品になりきる: 内部の部品(機械、電気、化学物質)に何が起こるだろう?(摩耗、腐食、ショートなど)

- 過去の事例を知る: 他の製品で、似たようなランプの故障事例はなかっただろうか?

このように、あらゆる角度からリスクを想像することが、精度の高い故障モード抽出につながります。

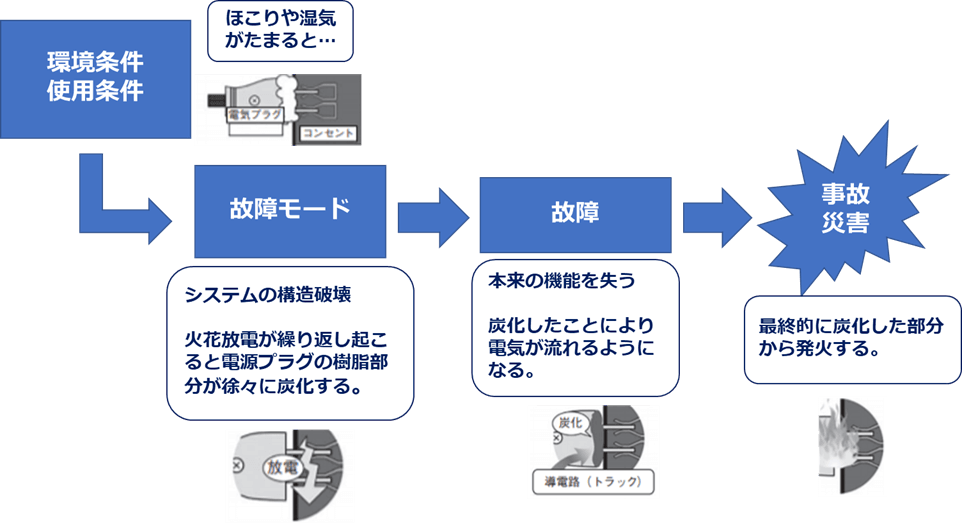

事故はこうして起こる:小さなほこりが火災につながるまで。

FMEAあるある:ベテラン頼みで属人化してしまう問題

ここまでの説明で、「FMEAって、知識も経験も豊富なベテランじゃないと難しそう…」と感じたかもしれません。

その通り、FMEAは「属人化しやすい」という課題を抱えています。 特定のベテラン担当者の頭の中にしかノウハウが蓄積されず、その人がいないと分析が進まない。過去の失敗事例が社内で共有されず、新しい製品で同じ問題が再発してしまう…。これは多くの現場で起こりがちな「FMEAあるある」です。

こうした問題を解決するためには、個人の経験だけに頼るのではなく、ソフトウェアなどを活用してFMEAの分析データを一元管理し、組織の知識(ナレッジ)として引き継いでいく仕組みが非常に重要になります。

まとめと次回予告

今回のポイントをまとめます。

- FMEAの第一歩は「故障モード(故障のパターン)」を漏れなく洗い出すこと。

- 抽出のコツは、製品を深く理解し、あらゆる角度からリスクを想像すること。

- 個人の経験だけに頼ると属人化しやすいため、組織で知識を共有する仕組みが重要。

さて、考えられる故障のパターンを洗い出せたら、次はいよいよ「その故障が起きたら、いったい何が起こるのか?」を分析していきます。

次回は、FMEAの「EA(Effects Analysis=影響解析)」についてご紹介します。お楽しみに!

Tips:進化するFMEA

2019年にFMEAの国際的なガイドラインが改訂され、AIAG(米国)とVDA(ドイツ)という二つの自動車産業の基準が統合されました。新しい形式では、本連載で紹介しているステップの前に「構造解析・機能解析・故障解析」といった準備段階が追加され、より体系的な分析が求められるようになっています。

参考文献

小野寺勝重, FMEA手法と実践事例 -品質管理と信頼性、保全性、安全性解析、医療事故防止-,

株式会社日科技連出版社, 2009年

(*1)設問は参考文献より引用

※この記事について

この記事は、弊社SBD Webサイトの技術コラム【リスクマネジメント】の内容をブログ読者の皆様に向けて分かりやすく再編集したものです。

構造計画研究所は、設計・製造の情報連携を基盤とした品質のデジタルアセット形成、統計的品質管理をトータルに、最適なソフトウェア・ツールとともにご支援することで、IATF16949 で要求されるグローバル基準の不具合未然防止と継続的改善を目指すお客様をサポートしております。