FMEA(故障モード影響解析)とは?

- コラム

- リスクマネジメント

なぜFMEAは「意味がない」と言われるのか?

製品開発の品質マネジメントにおいて、品質リスクを未然に防ぐ手法として定着している「FMEA」。

しかし、現場からは「作成に膨大な時間がかかる」「審査のために後追いで表や書類を作っているだけ」といった悲観的な声が聞こえてくることが少なくありません。

本来、FMEAは技術者を苦しめるものではなく、技術者を助けるためのツールです。

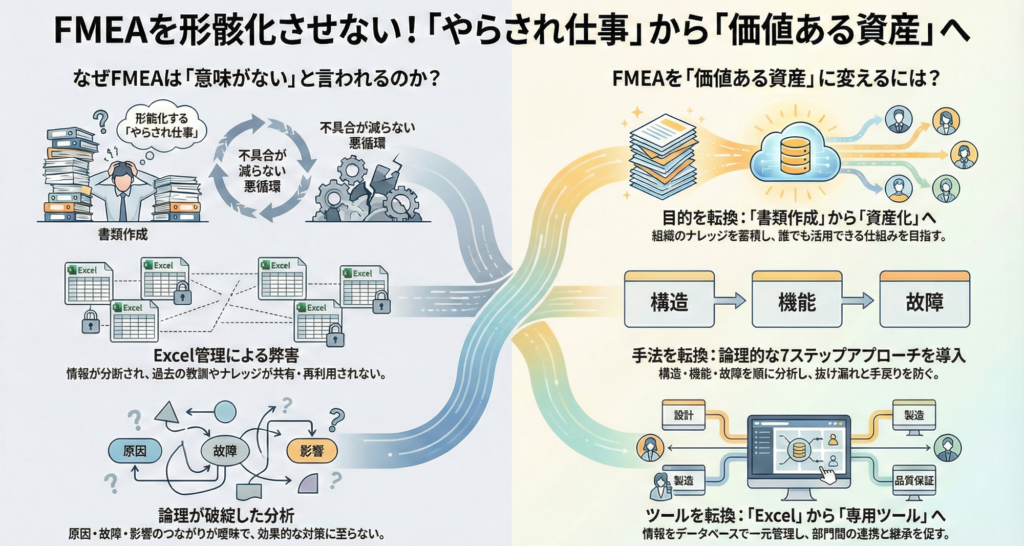

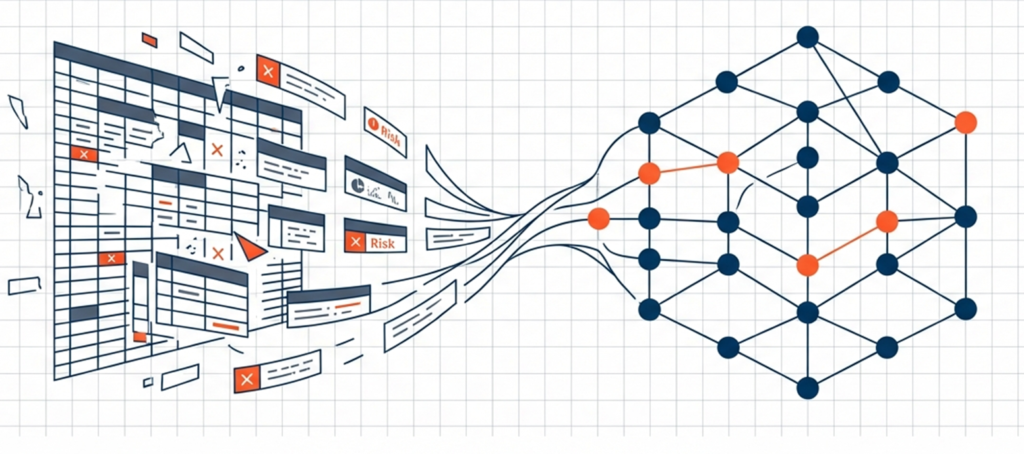

まずは、以下の図をご覧ください。

これは、FMEAが形骸化した「やらされ仕事」から、本来あるべき「価値ある資産」へと生まれ変わるまでの全体像を示したものです。

図の右下には「専用ツールによる効率化・資産化」という理想形がありますが、そこにたどり着く前に、多くの現場は図の左側にある「不具合が減らない悪循環」に陥っています。

なぜFMEAは「意味がない」と言われる状態になってしまうのか、その理由と失敗のポイントについて深掘りします。

FMEA(故障モード影響解析)とは|基本概念と目的

FMEA(Failure Mode and Effects Analysis:故障モード影響解析)とは、製品や製造工程に潜む「不具合のリスク」を設計段階で予測し、未然に防ぐための体系的な手法です。

具体的には、「どこが壊れるか(故障モード)」と「その影響は何か」を洗い出し、リスクの大きさ(影響度×発生度×検出度)を数値化して対策を講じます。

こちらのコラムをお読みの皆さんもFMEAの有用性は感じつつも、「FMEA作成に膨大な時間を費やしているのに、不具合が減らない…」「審査のためだけに、後追いで表や書類を作っている…」そんな悩みを抱えていませんか?

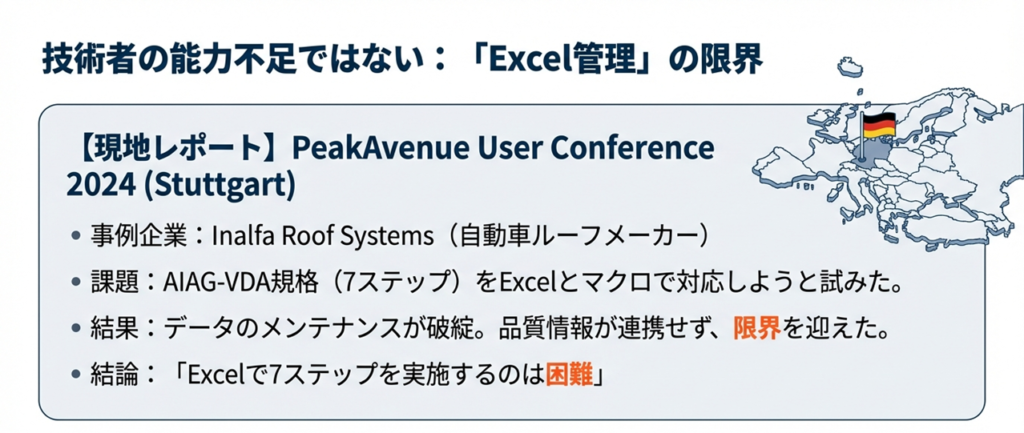

その原因は、技術者の能力不足ではなく、多くの場合、「Excelによる文書管理」という手法の限界にあるかもしれません。

【現地レポート】欧州では「脱Excel」が進んでいた

「Excelでの管理は限界にきているのではないか?」

その思いを確信に変えたのは、2024年にドイツ・シュトゥットガルトで開催されたPeakAvenue社のユーザーカンファレンスに参加した時。

そこで突きつけられたのは「日本は少なくとも5年の水をあけられている」という現実でした。

例えば、Inalfa Roof 社(自動車ルーフメーカー)の例をご紹介します。

彼らはAIAG-VDA規格への対応にあたり、当初はExcelとマクロを駆使して乗り切ろうとしました。

しかし、膨大なデータのメンテナンスに忙殺され、品質情報は連携せず、結局は限界を迎えて専用ツールへの移行を決断したのです。

講演者は、「AIAG-VDAで求められる7ステップのアプローチをExcelで実施することは困難であった」と述べていました。彼らにとって、FMEAをデータベース化し、ツールで管理することは、業務効率化の手段であると同時に、規格対応のための前提条件となっています。

なぜ彼らは、Excelからの脱却を急いだのでしょうか。

それは、「表や書類を作成する」ことに注力するのではなく、「品質情報を資産化し、継承」しなければ、FMEA本来の目的である「未然防止」につながらないと理解していたからです。

FMEAが活用される場面(設計・工程・運用)

FMEAの本質は、表や書類作成そのものではなく、現場や技術者の「気づき」を組織の資産にし、高品質なモノづくりを保証する「未然防止活動」にあります。

FMEAはどのような場面で、何のために行われるのでしょうか。

それは、モノづくりのフェーズに合わせて大きく2つの場面で活用されています。

一つは「製品設計(Design)」の段階です。

図面を確定する前に「この形状だと強度が不足しないか?」「熱で変形しないか?」といった設計上の弱点を洗い出します(DFMEA)。

もう一つは「製造工程(Process)」の検討段階です。

量産を開始する前に「部品の組み付けミスが起きないか?」「設備の設定ミスで不良が出ないか?」といった作業・プロセス上のリスクを潰します(PFMEA)。

特に自動車産業においては、国際品質規格である「IATF 16949」の認証取得・維持がグローバル取引の必須条件となっており、そこでは「形式的なFMEA」ではなく、不具合低減に直結する「実効性のあるFMEA運用」が厳しく求められています。

現在ではその高いリスク管理能力から、人の命に関わる医療機器産業(ISO 13485)や、極めて高い安全性が求められる航空宇宙産業(AS 9100)など、幅広い業界で導入され始めています。

FMEAを実施する目的・メリット

では、なぜ、これほどまでに多くの規格でFMEAが求められるのでしょうか。

それは「やらなければならないから(義務)」ではなく、実施することで組織に明確なメリットがあるからです。

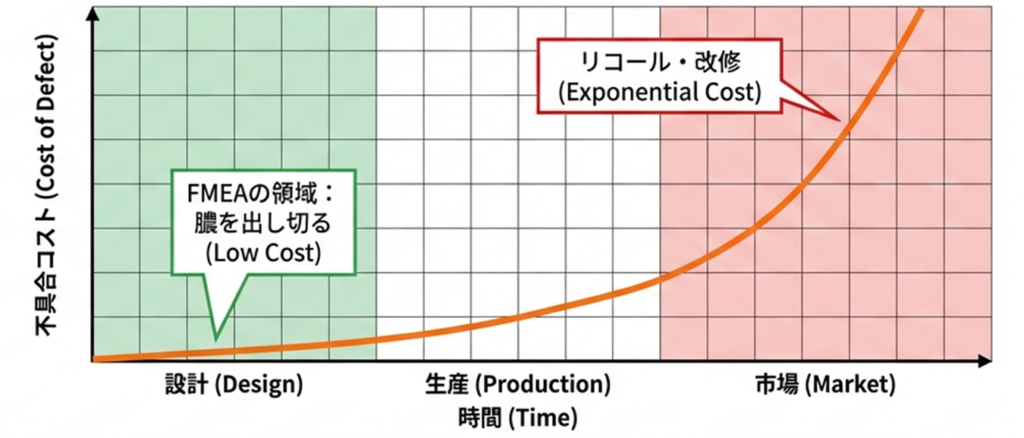

1. 不具合の未然防止と手戻り削減

最大のメリットは「未然防止」です。

設計段階で見つかれば修正コストは小さく済みますが、量産開始直前で見つかれば、設計修正や金型変更などでコストは跳ね上がります。

さらに、製品が市場に出た後に不具合が見つかれば、リコールや改修に莫大なコストがかかります。

FMEAを正しく運用することは、設計の早い段階(上流)で膿を出し切ることを意味します。

「量産試作でトラブルが起きて、設計からやり直し…」といった手戻りをなくし、結果として技術者が本来の開発業務に集中できる時間を生み出すことができるのです。

2. 品質・安全・信頼性の向上

FMEAを活用して特定された品質の重大なリスク(特に安全性に関わるもの)については、リスクを許容可能なレベルまで低減するよう対策が施されます。

その具体的な設計対策の一つが「フェールセーフ」です。

そして、その結果として「人命や安全性に直結する重要な項目」、あるいは「法令・規制対象項目」「製品の機能や性能に大きな影響を与える項目」は、自動車産業の規格であるIATF 16949において「特殊特性」と定義され、その管理が厳格化されています。

FMEAを通じてこれらの「特殊特性」を論理的に特定し、コントロールプランに落とし込み、統計的品質管理に繋げることで、客観的な品質保証が可能になり、顧客からの信頼を獲得できます。

この「特殊特性」を具体的にどう統計的に管理(SPC・MSA)していくかについては、以下の拙著でも詳しく解説しています。

実務での活用法を深掘りしたい方は、参考にしてください。

3. ナレッジ共有の仕組み化・コスト最適化

FMEAは「ナレッジの共有」にも寄与します。

ベテラン技術者の頭の中にしかない過去の「トラブル」や「経験則」を、FMEAという共通フォーマットに落とし込むことで「組織の資産(デジタルアセット)」に変わります。

誰もがいつでもどこでも「過去のナレッジ」を確認できることで、経験の浅い技術者でも、ベテランと同じ視点でリスクに気付き、自律的に判断できるようになります。

さらにFMEAがデータベースとして構造化されていれば、そのデータをAIに学習させることで、新たな設計開発を行う際にも、「過去に似たようなケースでこんなトラブルがあった」「このリスクを見落としていないか」と、AIがまるでベテランのように助言・アシストしてくれるようになります。

属人化を防ぐことは、担当者が変わった際のリスクの見落としを防ぐだけでなく、教育コストや手戻りコストの削減にも繋がります。

誰が担当しても一定の品質を担保できる仕組みを作ることで、経営視点でもコストの最適化につながるのです。

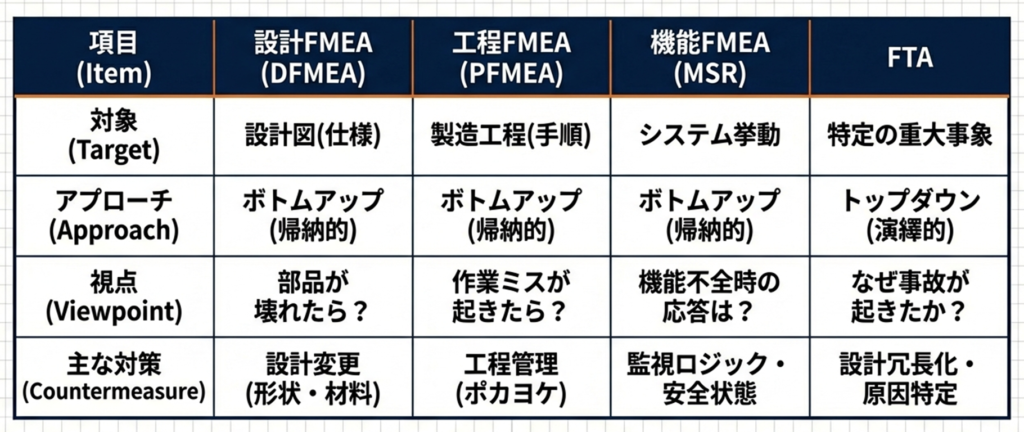

FMEAの種類と、FTAとの違い

一口に「FMEA」と言っても、製品ライフサイクルのどの段階で実施するかによって、見るべきポイントや目的が異なります。

代表的な「設計FMEA」と「工程FMEA」、そしてよく混同される「FTA」との違いを整理しましょう。

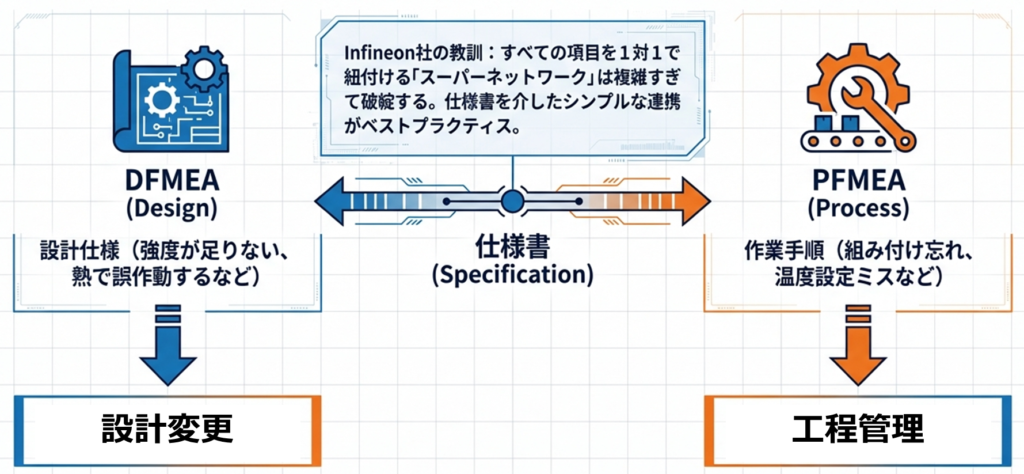

設計FMEA(DFMEA)とは

DFMEA(Design FMEA)は、製品の「設計図(仕様)」に対して行う解析です。

「この形状だと強度が足りずに折れるのではないか?」「熱で電子部品が誤作動しないか?」といった、設計そのものに起因する故障リスクを洗い出します。

目的は、金型手配や試作に入る前の「品質確保」です。ここで抽出されたリスク対策は、設計変更(形状変更や材料変更)として図面に反映されます。

工程FMEA(PFMEA)とは

PFMEA(Process FMEA)は、製造の「工程(作業手順)」に対して行う解析です。

設計そのものに不備がなくても、「組み付け時に作業者が部品を忘れる」「設備の温度設定を間違える」といった製造プロセス上のミスによって不良品が生まれるリスクを洗い出します。

対策は、設計変更ではなく「ポカヨケ(治具)の導入」や「検査工程の追加」、「作業要領書の改訂」といった工程管理手法に落とし込まれます。

重要なのは、DFMEA(設計の管理点)からの情報をPFMEA(工程の管理点)へ引き継ぐことです。

【現地レポート】「全てを引き継ぐ」ことが正解とは限らない

ここで注意が必要なのは、「DFMEAの全ての項目を、PFMEAに1対1で紐付けなければならない」という誤解です。

2025年のPeakAvenue社のユーザーカンファレンスで登壇した半導体大手Infineon社は、かつて数百万もの機能を持つ製品に対し、DFMEAとPFMEAを網羅的にリンクさせる「スーパーネットワーク」の構築を試みましたが、複雑すぎて破綻したと報告しました。

彼らが出した結論は、「設計(Design)と製造(Process)の構造は異なる」という現実を受け入れることでした。

無理に構造同士をリンクさせるのではなく、「仕様書(Specification)」を介して情報を渡す(設計は仕様を出し、製造は仕様を満たす)というシンプルな連携に切り替えることで、運用を成功させたのです。

ツールを使う場合でも、何もかもをガチガチに繋ぐのではなく、自社の製品の複雑さに合わせて「管理すべき重要ポイント(特殊特性など)」に絞って連携させることが、FMEAを継続させるコツと言えます。

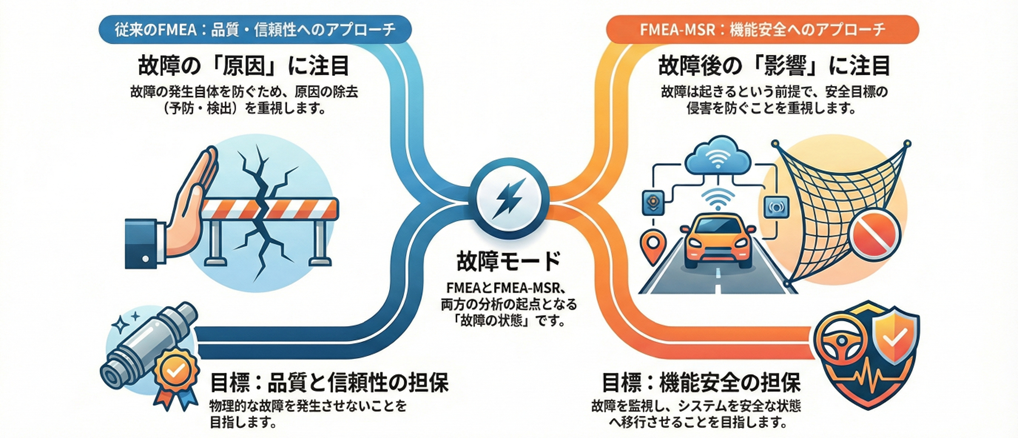

機能FMEA:FMEA-MSRの位置づけ

近年、特に自動車業界(MaaS/自動運転)で重要視されているのが、ハードウェアの形状だけでなく、システム全体の「振る舞い」に着目する機能FMEA:FMEA-MSR(Monitoring and System Response)です。

「部品は壊れていないが、通信遅延でシステムが停止した」といった、物理的な故障ではない不具合を防ぐため、「機能」単位で構造を捉え分析するアプローチです。

以下の図をご覧ください。これは、従来のFMEA(左)とFMEA-MSR(右)のアプローチの違いを整理したものです。

- 従来のFMEA:品質・信頼性へのアプローチ(左)

故障の「原因」に注目します。原因そのものを除去し、物理的な故障を発生させないこと(予防・検出)で、製品の品質と信頼性を担保します。 - FMEA-MSR:機能安全へのアプローチ(右)

故障後の「影響」に注目します。故障は起きるものという前提に立ち、「故障モード」が発生した際に、システムがそれをどう監視(モニタリング)し、安全な状態へ移行させるか(応答)を分析し、機能安全を担保します。

成功の鍵は「QAネットワーク」による土台作り

この2つのアプローチ(品質と安全)を両立させるためには、裏側で「構造・機能・故障」のあらゆる因果関係が網羅的に繋がった「QAネットワーク」が必要になります。

「QAネットワーク」とは、製品の品質保証項目と製造工程をマトリックス(二元表)で可視化し、各工程での「発生防止」と「流出防止」のレベルを数値化・評価する仕組みです。

特にFMEA-MSRは、監視から応答までの複雑な経路を追う必要があるため、この「QAネットワーク」という土台がないと、そもそも分析が成立しません。

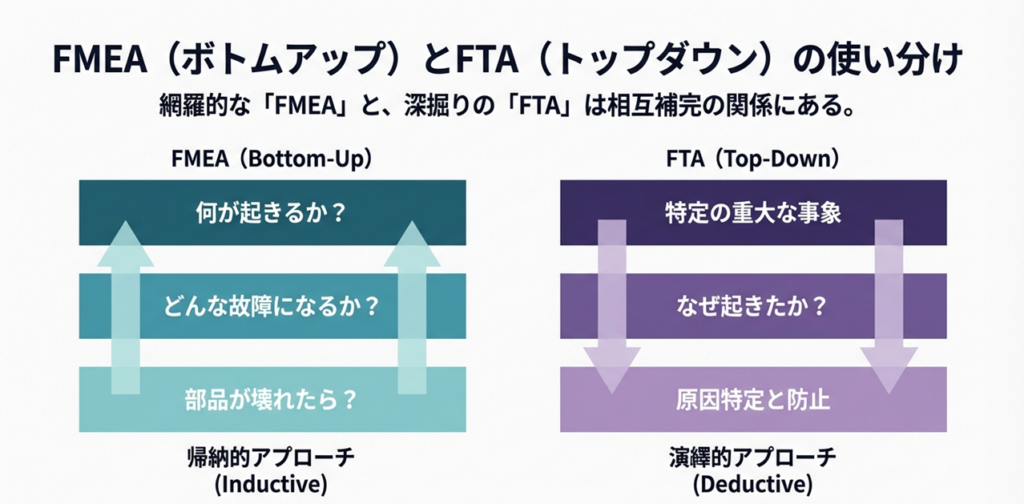

FMEAとFTAの使い分け

FMEAとよく似た手法に「FTA(Fault Tree Analysis:故障の木解析)」がありますが、アプローチの方向性が異なります。

- FMEA(ボトムアップ型):「部品Aが壊れたら、全体にどんな影響が出るか?」を考える帰納的アプローチです。細かい部品や工程から積み上げて、未知のトラブルを網羅的に洗い出すのに向いています。

- FTA(トップダウン型):「エンジンがかからない」という最悪の事象(トップ事象)を決め、「なぜそれが起きたか?」を掘り下げていく演繹的アプローチです。特定の重大事故の原因を深掘りするのに向いています。

どちらか一方ではなく、FMEAで全体を網羅しつつ、特定の重大な事象についてはFTAで深掘りするといった、相互補完的な運用が理想的です。

FMEAの種類とFTAの比較表

FMEAフォーマットと評価項目の意味

FMEAを実施する際は、規格(AIAG-VDA、JISなど)に基づいたフォーマットを使用します。どの規格であっても、基本的な構成要素は共通しています。

FMEAフォーマットの基本構成

| 対象 | 機能 | 故障モード | 故障の影響 | 故障の原因 | 現在の管理 (予防策・検出策) | リスク評価 (S/O/D/AP) | 改善アクション |

|---|---|---|---|---|---|---|---|

| 工程: ハーネス接続 | 電流を確実に伝達する | 断線 (導通しない) | モーターが動かない (顧客:製品が機能せず重大なクレームになる) | コネクタピンの変形 (作業員が斜めに挿入したためピンが曲がった等) | 予防策: 作業標準書の整備 検出策: 作業員による目視確認 | S (影響):8 (重大な機能喪失) O (発生):4 (時々起こる) D (検出):7 (目視では見逃す可能性が高い) AP:高 (High) | 対策: 画像検査機を導入し、ピンの変形を自動判定する仕組みにする。 担当: 生産技研 ○○ 期限: 2026/03/28 |

FMEAフォーマットの基本構成は下記の通りです。

- 対象・機能(Function):どの部品の、何の機能か

- 故障モード(Failure Mode):機能が損なわれた状態

- 故障の影響(Effect):顧客や後工程への影響

- 故障の原因(Cause):故障モードが発生するメカニズム

- 現在の管理(Controls):現在行っている予防策と検出策

- リスク評価(Evaluation):リスクの大きさ

- 改善アクション(Action):対策の内容、担当者、期限

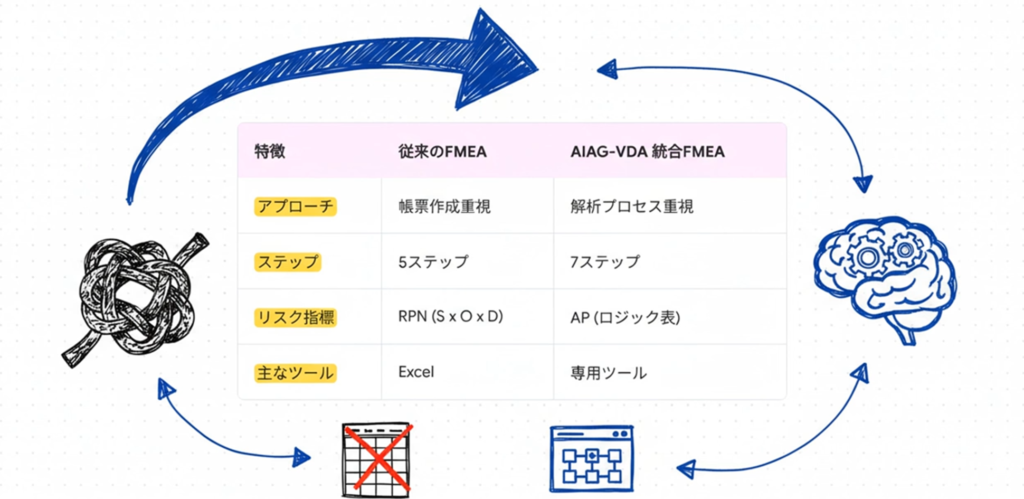

従来のFMEAとAIAG-VDA 統合FMEAの違い

ここまでFMEAの概要について述べてきましたが、世界のFMEAのルール自体は大きく進化してきています。

そのきっかけが、2019年に発行された「AIAG-VDA 統合FMEAハンドブック」です。

これは、アメリカの自動車産業基準(AIAG)と、ドイツの自動車産業基準(VDA)を統合したもので、現在および今後のグローバルスタンダードとなるものです。

では、従来のFMEA(AIAG 第4版など)と比較して、何が違うのでしょうか。

大きな変更点は以下の2つです。

1. 「従来のFMEA:5ステップ」から「AIAG-VDA 統合FMEA:7ステップ」へ

従来のFMEAは、いきなり「故障モード」や「影響」を帳票(Excel)に記入していくスタイルが一般的でした(5ステップ)。

しかし、これでは「構造」や「機能」の定義が個人の頭の中に委ねられるため、どうしても抜け漏れが発生します。

そこで、AIAG-VDA 統合FMEAでは、帳票を埋める前に「構造解析」と「機能解析」を行うことが義務付けられたのです(7ステップ)。

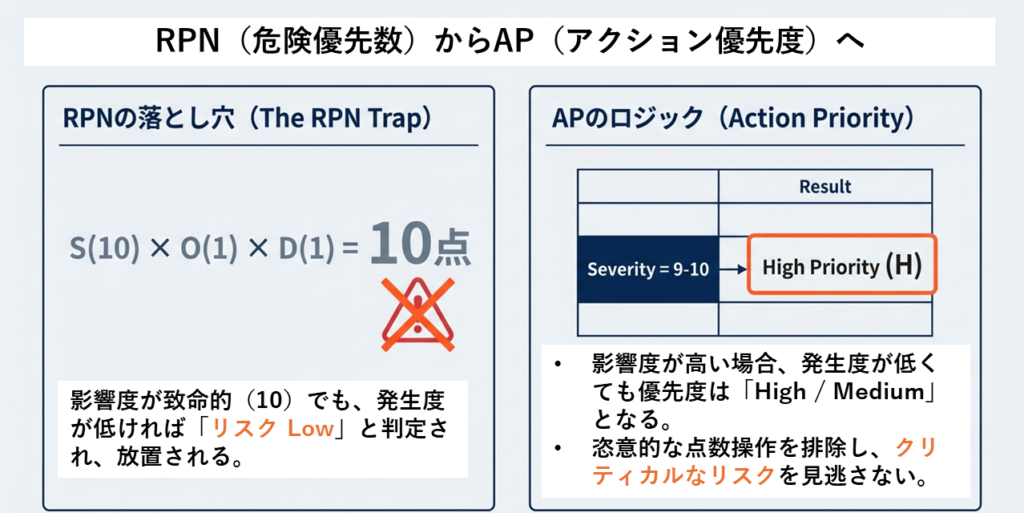

2. 「RPN:リスク優先数」の廃止と「AP:アクション優先度」の採用

もう一つの変化は、長年使われてきたRPN(Risk Priority Number)の廃止です。

従来は、「影響度(S) × 発生度(O) × 検出度(D)」の掛け算でRPNを算出し、「RPNが100点以上なら対策する」といった基準で運用されてきました。

しかし、ここには大きな落とし穴がありました。

例えば、「影響度(S) :10(人命に関わる)」でも、「発生度(O):1」「検出度(D):1」であれば、RPNは「10点」となり、「リスクが低いので対策不要」と判断されてしまう恐れがありました。

また、基準値を下回るように、恣意的に点数を調整する「数字合わせ」の温床にもなっていました。

一方、AIAG-VDA 統合FMEAでは、掛け算ではなく「AP(Action Priority)」というロジックテーブルを使用します。

「影響度が10なら、他が低くても優先度をHighとする」といった明確なルールがあるため、計算によるごまかしが効かず、本当に危険なリスクに対して確実に対策を打つことができるようになっています。

3. 「7ステップ」とは?

最後に、AIAG-VDA 統合FMEAで定められたフローをご紹介します。

従来の「いきなり表を埋める」やり方とは異なり、以下の7つの手順を踏むことが求められます。

このフローの最大のポイントは、真ん中の「④故障解析」にたどり着く前に、3つの準備ステップ(システム解析)があることです。

- システム解析(①~③): 最初から「壊れ方」を考えるのではなく、まず「どんな部品で(構造)」「何をするものか(機能)」を徹底的に整理します。ここを飛ばさないことが、抜け漏れを防ぐ鍵となります。

- 故障解析・リスク対策(④~⑥): 整理された構造と機能を基に、論理的に「故障」と「リスク」をあぶり出し、リスクが高いものに対策(最適化)を行います。

- リスクの周知(⑦): 最後に結果を「文書」として残し、周知します。

7ステップの具体的な進め方や、各ステップで何がポイントになるかについては、別のブログ記事にて詳しく解説いたします。

FMEAは「意味がない」と言われてしまう理由と失敗のポイント

FMEAが形骸化し、効果が出ないケースには共通の要因があります。

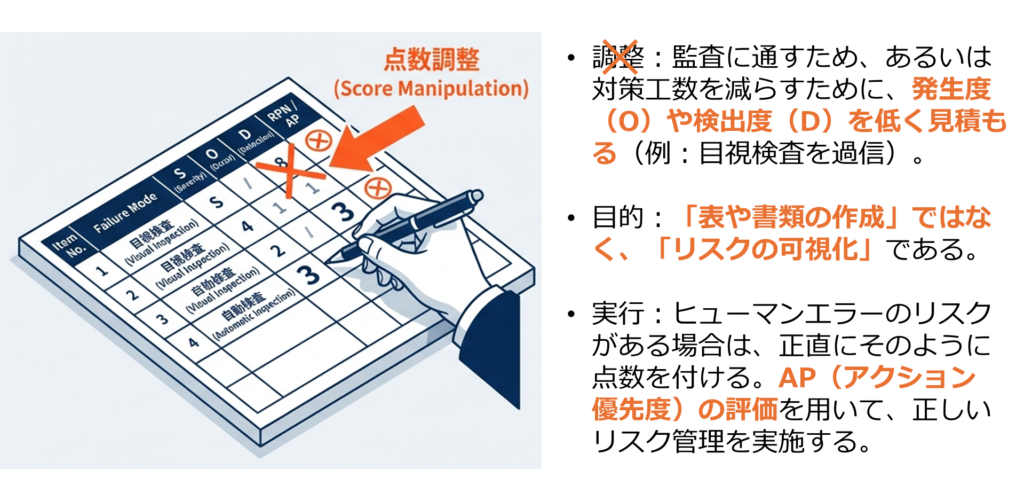

評価が主観的で形式的な運用になっている

審査通過や書類作成のみを目的にすると、リスク評価において実態とかけ離れた「数字合わせ」が行われがちです。

例えば、計算結果が基準をわずかに超えてしまった際、対策を行う時間がないため、発生度(O)や検出度(D)の点数を恣意的に下げて、基準値内に収まるよう「調整」してしまうケースです。

これでは潜在的な不具合が見逃されてしまいます。

特に、検出度(D)において、本来はヒューマンエラーのリスクがある「作業者の目視検査」や「ダブルチェック」を過大評価し、点数を低く見積もって「対策済み」として処理してしまうのは、形式的なFMEA運用の典型例と言えます。

改善のポイント: 点数を下げることを目的にせず、「リスクを可視化すること」を目的にしましょう。ヒューマンエラーの可能性があるなら、正直に高い点数(検出できない)をつけるべきです。

AP(アクション優先度)評価を用いれば、たとえ検出度(D)が悪くても、発生度(O)が低ければ「優先度 低」と判定されるようなロジック(判定テーブル)が、規格によって世界共通で定義されています。

そのため、かつてのRPN(掛け算)のように計算結果が跳ね上がるのを恐れて、数値を低く書き換える必要はありません。ありのままの状態を入力することが、正しいリスク管理への第一歩です。

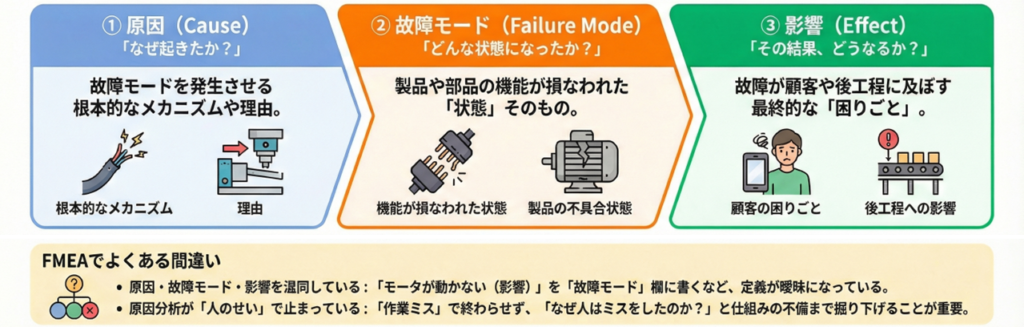

原因・故障モード・影響の因果関係が整理されていない

FMEAで最も多い失敗は、事象の「つながり」が論理的でないことです。これには2つのパターンがあります。

1つ目は、用語の定義があやふやなケースです。

例えば、「モータが動かない」は顧客が困る「影響」ですが、これを「故障モード」の欄に書いてしまったり、「コネクタの腐食」という「原因」を「故障モード」と混同したりするケースです。

ここがズレると、適切な対策が打てません。

2つ目は、原因分析が「人(Man)」で止まっているケースです。

本来、原因は4M(人・機械・材料・方法)の視点で探るべきですが、「作業者の確認ミス」や「不注意」といった「人」の要因だけで終わらせているケースが見受けられます。これでは「再教育」や「注意喚起」といった精神論的な対策しか打てません。

「なぜ機械で防げなかったのか?」「手順書(方法)に無理がなかったか?」という本当の「原因」までたどり着けていないため、同じ不具合が再発する可能性があります。

改善のポイント: まず、「原因(によって)→故障モード(が起き)→影響(となる)」という文章がつながるか確認しましょう。

その上で、原因が「作業ミス」になっている場合は、「『人』が原因になったら、もう一回『なぜ?』と問う」というルールを適用します。

「なぜ人はミスをしたのか?(Man)」→「表示が見にくいから(Machine)」のように、人のミスを「終着点」にせず、そこを「通過点」にして仕組みの不備を探すことが重要です。

改善アクションに結び付かない

膨大な表を埋めて、リスク評価まで完了した時点で、担当者が「仕事をやり切った」と満足してしまい、肝心の対策の実行や次期開発へのフィードバックがおろそかになっているケースです。

これは、データが再利用可能な状態で管理されていないことが主な要因です。

よくあるのが、新規開発のたびに過去のExcelファイルを「流用(コピペ)」して作成する場合です。

過去のFMEAで「対策案:〇〇試験の追加を検討する」と書かれた項目が、実施された形跡もないまま、最新のFMEAにもそのまま「検討する」とコピペされているケースがあります。

また、市場で不具合が発生した際にFMEAを見返すと、実はそのリスクが指摘されていたにも関わらず、具体的なアクション「誰が・いつまでに・何をするか」が追跡されておらず、「予測はしていたが、防げなかった」という残念な結果に終わることも少なくありません。

これでは、FMEAが「生きた改善ツール」ではなく、「使われない保管文書」になってしまっています。

改善のポイント: FMEAを「保管文書」から「生きたToDoリスト」に変える必要があります。

「検討する」で終わらせず、「誰が・いつまでに・何をするか」を決め、そのステータス(完了・未完了)を追跡できる仕組みを作りましょう。

過去のデータを単にコピペするのではなく、前回の対策が有効だったのかも検証し、ナレッジとして更新し続けるサイクルが重要です。

よくある質問(FAQ)

FMEAの基本は理解していても、いざ実務で運用しようとすると「判断に迷う場面」が多々あります。

本ブログのFAQでは、現場の技術者からよく寄せられる質問に対し、形式的な運用に陥らないための「本質的な視点」から回答します。

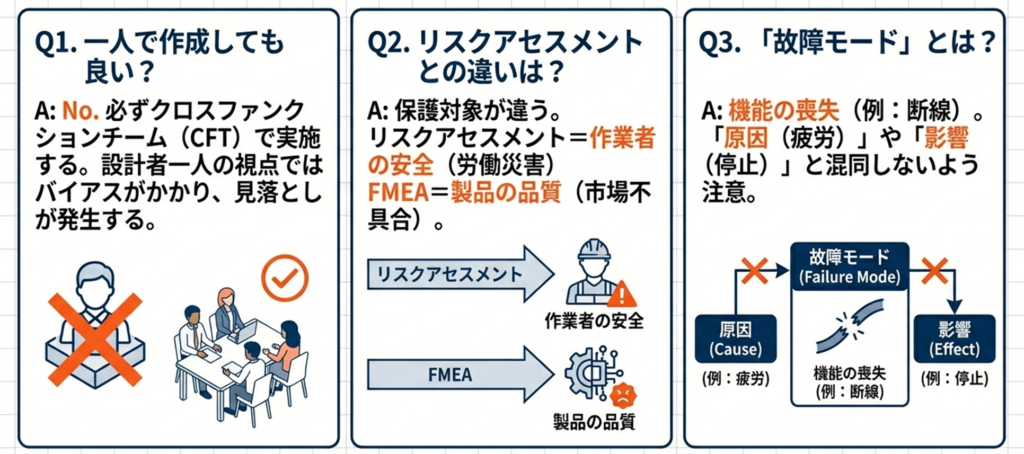

Q1. FMEAは誰が作成すべきですか?設計担当者が一人で作ってもいいですか?

A. 一人で作ってはいけません。

必ず複数人の「クロスファンクションチーム(Cross Function Team)」で実施してください。

設計者一人で作成すると、「自分の設計は正しいはずだ」というバイアスがかかり、自分にとって都合の悪い不具合や見落としに気付けません。

設計、生産技術、品質保証、場合によっては調達や保全担当者など、異なる視点を持つメンバーが集まり、「この構造だと組み立てにくい」「この材料は市場で錆びやすい」といった知見を出し合うことで初めて、FMEAは効果を発揮します。

Q2. リスクアセスメントとFMEAの違いは何ですか?

A. 守る対象が作業者の安全か、製品の機能かで区別されます。

広義にはFMEAもリスクアセスメントの一種ですが、製造現場で一般的にリスクアセスメント(ISO 12100等)と言う場合は、機械操作中の怪我や事故など、労働安全衛生を対象とすることが多いです。

対してFMEAは、製品が市場に出た後に壊れないか、不良品が出ないかといった製品の品質・信頼性を対象とします。

Q3. FMEAの故障モードとは何ですか?

A. FMEAの故障モードとは、その部品や工程が果たすべき機能が失われた状態のことです。

例えば電線なら「電流を流す」ことが機能であり、「断線」や「ショート」が故障モードになります。

よくある間違いは、「疲労(原因)」や「停止(影響)」を故障モードとして記述してしまうことです。

「原因(なぜ)」、「故障モード(どうなった)」、「影響(困りごと)」を明確に区別することが、正しい分析の第一歩です。

まとめ|FMEAは未然防止を仕組み化するための基盤

FMEAは審査対策のため、あるいは表や書類作成のための作業ではありません。

トラブルを未然に防ぎ、組織の中に技術や品質のノウハウを資産として積み上げるための重要な基盤であり、未来への投資です。

しかし、今回解説したDFMEAやPFMEA、そして最新の7ステップといった手法を正しく運用しようとすればするほど、Excelという汎用的な表計算ソフトでの管理には限界が見えてくるはずです。

複雑な因果関係の紐づけや、過去データの再利用、そしてAI活用を見据えたデータの構造化は、Excelの得意分野ではないからです。

もし現状のFMEAが、技術者の貴重な時間を奪うだけの入力作業そのものになってしまっているなら、それはツールの限界が組織の成長を阻害しているサインかもしれません。

真の未然防止とナレッジ継承を実現するために、ツールの見直しを含めた品質情報のDX化を真剣に検討する時期に来ていると言えるでしょう。

FMEAを組織の品質ナレッジへ

構造計画研究所は、設計・製造の情報連携を基盤とした品質のデジタルアセット形成、FMEAや統計的品質管理などをトータルに、最適なソフトウェア・ツールとともにご支援。

IATF16949 をはじめとした様々な国際規格で要求されるグローバル基準の不具合未然防止と継続的改善を目指すお客様をサポートしております。

グローバルレベルの品質管理システム「e1ns(アインス)」の詳細を見る

著者紹介

[S.Y]

株式会社構造計画研究所 品質安全デザイン室

著書:『IATF 16949のための統計的品質管理』(日科学技連出版社)他。

IATF 16949認証取得のための運用支援や、FMEA、統計的品質管理のコンサルティング・教育に従事。

現場のデータ活用とQMS(品質マネジメントシステム)のDX化を専門とする。