PeakAvenue社 ユーザーカンファレンス 2024@ドイツに参加しました

- コラム

- 一般

PeakAvenue社 ユーザーカンファレンス 2024

日 程 : 2024年9月17日(火)- 18日(水)

場 所 : ドイツ Stuttgart Böblingen V8 Hotel(飛行場跡地)

参加国 : ドイツ、トルコ、スペイン、アイルランド、ポーランド、オランダ、

スロベニア、デンマーク、イタリア、オーストリア、日本

参加者 : 130名

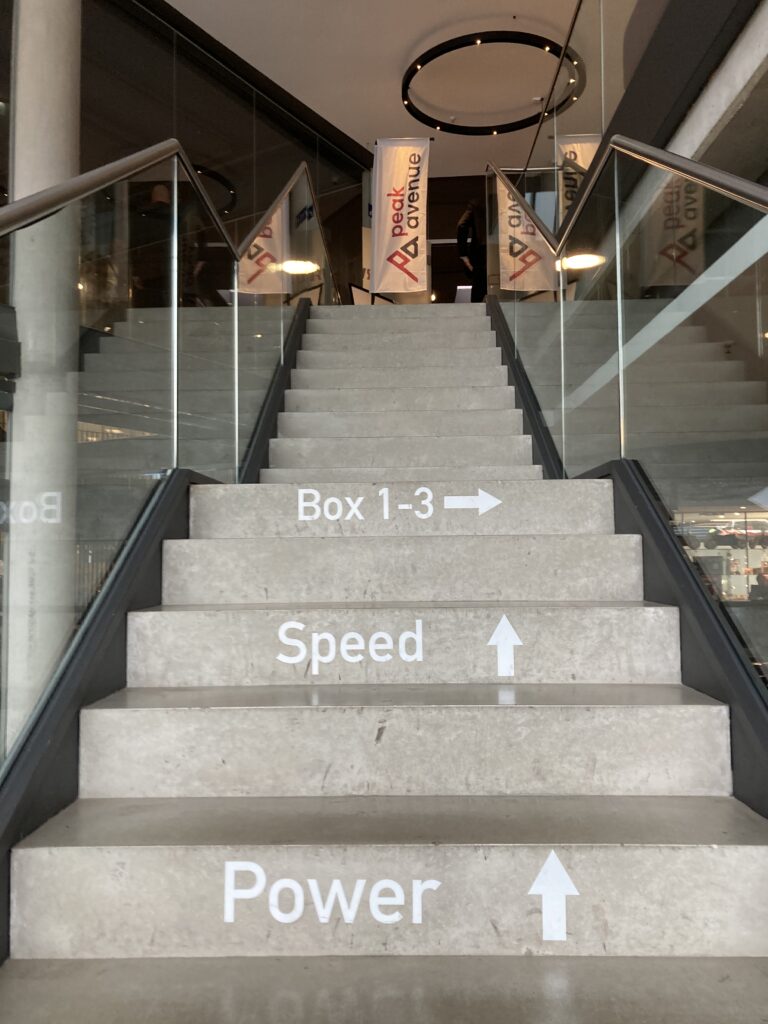

次世代型品質マネジメントシステムソフトウェアe1ns(アインス)などを販売、コンサルティングを実施しているドイツPeakAvenue社のユーザーカンファレンスに参加しましたので、ご報告します。

成田空港からフランクフルト空港までは約14時間、そしてフランクフルト空港の駅から、直通電車を利用して約2時間で会場最寄りのBöblingen(ベーブリンゲン)駅に到着。するはずでしたが、鉄道工事の影響で電車変更を余儀なくされ、実際は3時間半ほどかかってBöblingen駅に到着しました。ホームに降り立つと吐く息が白く、9月中旬にも関わらず気温は10度以下。日中35度の東京から来た身としてはその気温差が堪え、一足も二足も早い冬の訪れを感じることとなりました。

PeakAvenue社のユーザーカンファレンスには、私たち構造計画研究所のメンバーを入れて、11か国130名の方々が参加。会場は前の方から席がうまる形で、皆さん積極的に参加したいという意思を感じました。

発表者がドイツ語の場合、英語の逐次通訳があったのですが、その英語のスピードがこれまで経験したことがないほど非常に早く、かつ資料はドイツ語になっているものもあったため、理解と集中力を保つのに必死でした。

発表の合間には、会場隣のスタンドスタイルのカフェテリアで参加者同士の懇談が行われました。皆さん、話し好きの方が多いのか、20分以上の休憩があっても全然足りた様子はなく(何だったらカンファレンス会場に人が戻ってこない)、これがヨーロッパスタイルなのかと新鮮な感動を覚えました。

以下、カンファレンスで発表のあったユーザー事例をご紹介します。

(自動車の博物館)と併設されています。

PeakAvenue社の方々も参加者の方々も

皆さんフレンドリーでした。

ユーザー事例

私たちが聴講したユーザー事例の発表は、以下の3社でした。

- Inalfa Roof(自動車ルーフメーカ)

テーマ:DFMEA/PFMEA/CP - Witzenmann(金属部品メーカ)

テーマ:APQP - Grundfos(ポンプメーカ)

テーマ:FMEAと社内システム連携

3社に共通していたのは、

『AIAG VDA FMEA Handbookが2019年6月に発行されたのをきっかけに、各企業で適用されるFMEAが変わり、OEMなどからの顧客要求とともに新しい基準に対応せざるを得ない状況となった。この対応に危機意識を持つと同時に、それをプラスに捉え、PeakAvenue社のツールを効果的に活用し、4~5年かけて品質マネジメントシステムを構築した』というものでした。

同僚と顔を見合わせて思わず呟いてしまったのは、「Excelと人力に頼っている日本は現時点で少なくとも5年の水をあけられている…何とかしなければ…」という焦燥感でした。

休憩時間を超えるくらい、

会話はいつも盛り上がっていました。

7 ステップ

AIAG VDA FMEA の中で最も大きな変更点は、FMEA実施において新たに7 ステップが取り入れられたことです。7 ステップの詳細は別のコラムで述べたいと思いますが、これにより、FMEAを作成する前に構造解析、機能解析、故障解析を実施することで、顧客要求・開発・設計・生産技術・品質管理など各関係部門のベテランやスペシャリストのナレッジをつなぎ、正確かつ網羅的にリスクを洗い出すことができます。ただし、これらをExcelで乗り切るのは至難の業です。

Inalfa Roof(自動車ルーフメーカ)では、5年ほど前までExcelとマクロを駆使し、7 ステップを含んだDFMEA/PFMEA/CP(コントロールプラン)の連携を作ってみたそうですが、結局、品質情報は正確には連携しておらず(「リンクしていない」と表現していました)、その割にそのメンテナンスに膨大な時間とコストを要したことから、2019年のAIAG VDA FMEAの改訂をきっかけに品質マネジメントの戦略と方向を転換。トップマネジメントによってリソースと予算が確保され、各部門からメンバーを集めてプロジェクトチーム、いわゆるクロスファンクショナルチームを作り、PeakAvenue社のコンサルタントと一緒に計画を策定することから始めたとのことでした。

飲み物はビンでの提供。

品質マネジメント成功の秘訣

事例発表から、各社の品質マネジメント成功の秘訣をまとめると、以下のようなものになります。

- トップマネジメント層の関与

トップマネジメント層がリソースと予算を確保する必要がある。そのようにできない場合はスモールチームでスタートし、成功体験を積み重ねながら組織やトップマネジメント層を巻き込んでいく。そして、トップマネジメント層が構造的にも技術的にもリスクを回避するために必要な処置を理解することができれば、やがてスピーディーに経営資源を集中させることができる。

- 関係者の意識変化の醸成

「何となく」や「曖昧に」リスクを洗い出すよりも、FMEAを組織横断で手順に沿ってレビューすることによって、リスクを構造的にも技術的にもしっかり洗い出すことが可能となり、FMEAに関係する部門や関係者の取り組みの意識を変えることができる。FMEAを価値あるものにするためには、それなりの工数をかける必要がある。また、組織の文化や状況に応じて組織横断のチームを作ったり、FMEAを推進するモデレーターを置いたりする工夫も必要となる。この進め方に万能な方法はない。

APQP(先行製品品質計画)の推進について事例を発表したWitzenmann(金属部品メーカ)の担当者は、関係者の意識の変化の行きつく先は、以下のように関係者を「Make happy 幸せにする」ことと話していました。

-Making project team members happy

-Making project leaders happy

-Making managers happy

-Making customers happy

- 品質マネジメントの推進に教育は必須

FMEAはややもすると、表を作るための形式的な手続きとして形骸化されてしまう。意味のないケースでは、事後的にFMEAを行ってしまう。このようなことを避けるために、e-learningや講習などの教育を体系的に整備し、FMEAだけでなく、7 ステップも活用することで「顧客要求からコントロールプラン、最適化や文書化」までの一連の品質情報が適宜更新、改善され、関係者にもメリットが感じられるように仕向けていく。逆に品質マネジメントの推進に教育が揃っていない場合、やがて改善に繋がらなくなり、形骸化する。特にグローバルに展開する場合は、その教育に準備と工夫が必要となる。

質疑応答では、FMEAや品質マネジメントシステムを

どう発展させていくかに関心が寄せられていました。

品質マネジメントシステムのお手本

最も品質マネジメントシステムの構築が進んでいたのはGrundfos(ポンプメーカ)でした。社内にばらばらに存在していたGrundfosのエンジニアリングツールとFMEAツールの統合を目指し、5年かけて統合システムを構築しています。要件整理、IATF 16949に準拠した開発プロセス、MESを利用した生産管理や生産アラート、PPAP、V字モデル、8Dレポートを利用した問題解決、文書管理などを連携させ、Grundfos独自の品質マネジメントシステムを作り上げていました。

このために欠かせなかった要素は「Webベースのツール(インストール不要ですぐに使えることが大事)」「メンバーとValueチェーンの協業」「必要な情報への容易なアクセス」「ナレッジの蓄積と育成」「ナレッジマネジメントのテンプレート化」であったとのこと。Grundfosのシステムは、私たちが理想とする品質マネジメントがこれでもかというくらいに詰め込まれていました。

ここまで構築できたのは、トップマネジメント層の積極的な関与や後押しが大きかったようですが、自社に相応しい品質マネジメントシステムの絵姿を描く力、そしてそのために実行・継続できる力をまざまざと見せつけられ、羨望や感服、共感が入り混じったような感想を持ちました。もちろん、携わった方々には相当な試行錯誤や苦労があったことは言うまでもありませんが、もしこれが本当に実現できるのであれば、ナレッジの蓄積や連携についてはシステムに任せ、働き手は、より創造的で価値あることに自身のリソースを使うことができるというお手本のような事例でした。

使われていた本物のKnight Rider。

会場に併設されたClassic Motorworldにて展示。

5年後、10年後に向けて

数年かけてここまで構築できるのは稀なことかと思いますが、一方でFMEAを中心にした品質マネジメントシステムを構築することは、比較的簡単に始められます。

このとき、既存のExcelで作成したFMEAシートを専用のFMEAツールに置き換えていくことを目指すのではなく(それだけであればツール費用は単にコストになってしまい、またFMEAだけでは真の品質マネジメントとは言えず、顧客要求やIATF 16949、VDAなどの規格にも対応できないでしょう)、PeakAvenue社のFMEAツールや文書管理ツールを使ってベテランや日々の気づきなどのナレッジを蓄積し、それをベースに改善を進め、品質マネジメントに関するデータをデジタルアセットとして一元管理することができれば、5年後、10年後にどのような価値を生み出すのか、私たちはお客様と一緒にそこから描いていきたいと考えています。

今回の事例を含め、品質マネジメントシステムのDX化にご興味のある方は、ぜひ弊社までお問い合わせください。

夜は同会場で懇親会と手品ショーも。

このような貴重な機会、ぜひ次回も参加したいです。

ドイツ定番のお土産?

ドイツ滞在の最終日、日本でポピュラーなハンカチの某ブランド店に行ってまいりましたので、最後にご紹介します。

写真は、親切な店員さんに快く許可をいただき撮影したものです。

このブランドのフラッグショップは、ドイツ フランクフルトの商業地に店舗を構え、中に入ってみると10名以上の日本の方々(だけ)が買い物をされていて、あらためて日本人からの人気度をうかがい知ることができました。日本にはたくさんの店舗がありますが、ドイツでは2店舗だけのようです。フランクフルトの店舗に置いてある商品すべてが日本に入荷されておらず、バスタオルはそもそも展開されていないとのことで、コレクターの方にはたまらない空間になっているかと思います。

ドイツ在住のPeakAvenue社メンバー2名にこのブランドについて尋ねてみると、初めて聞いたとのことでした。個人的な推測ですが、高温多湿の日本と比較すると、ドイツでは汗をかきにくい、あるいは手を洗う頻度が少ないといった理由でハンカチを持つ習慣がないため、あまり有名でないのかもしれません。ちなみにフランクフルト空港のお土産屋さんでもこちらのハンカチを販売していました。このブランドのホームーページによると、ハンカチは伝統的なシュニール織で製造されているとのことで、多少値が張りますが、何度洗っても型崩れすることなく、吸水性も高いように感じます。さすがドイツ製品、ハンカチも高品質です。

最後までお読みいただき、ありがとうございました。

Wir sehen uns !

ほのぼのとした雰囲気のクマ Ben Bear。

[S. Y]

構造計画研究所は、設計・製造の情報連携を基盤とした品質のデジタルアセット形成、統計的品質管理をトータルに、最適なソフトウェア・ツールとともにご支援することで、IATF16949 などで要求されるグローバル基準の不具合未然防止と継続的改善を目指すお客様をサポートしております。